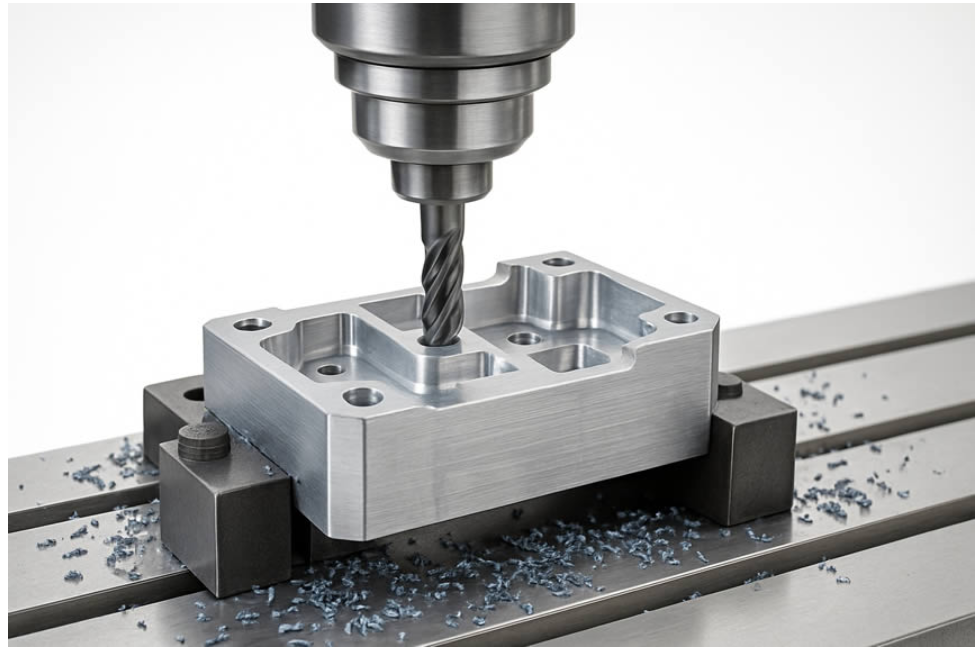

Das Tieflochbohren ist ein hochpräzises Bohrverfahren, das zur Herstellung sehr tiefer und gleichzeitig extrem genauer Bohrungen eingesetzt wird. Im Gegensatz zu herkömmlichen Bohrmethoden ermöglicht das Tieflochbohren das Erzeugen von Bohrungen mit großen Tiefen-zu-Durchmesser-Verhältnissen, oftmals bis weit über 100:1. Dieses Verfahren ist vor allem dort unverzichtbar, wo Bohrlöcher mit engen Toleranzen, hervorragender Rundheit und perfekter Oberflächengüte gefordert sind. Anwendungen finden sich in der Automobilindustrie, Luftfahrt, Medizintechnik, im Werkzeugbau und im Maschinenbau.

1. Was versteht man unter Tieflochbohren?

Von Tieflochbohren spricht man, wenn das Verhältnis von Bohrtiefe zu Durchmesser mindestens 10:1 beträgt. In industriellen Anwendungen sind jedoch deutlich tiefere Bohrungen üblich, beispielsweise:

- 30:1

- 50:1

- 100:1 oder mehr

Während beim Standardbohren der Bohrer häufig verkantet, überhitzt oder Späne nicht abtransportiert werden können, sorgt das Tieflochbohren durch spezielle Bohrer, Führungen und Kühlschmierkonzepte für maximale Stabilität und Prozesssicherheit.

2. Wichtige Verfahren des Tieflochbohrens

Es gibt drei Hauptmethoden:

2.1 Einlippenbohren (ELB)

Das klassische Tieflochbohren mit einem Einlippenbohrer.

Vorteile:

- sehr hohe Genauigkeit

- ideal für kleine bis mittlere Durchmesser

- exzellente Oberflächenqualität (Ra < 1 µm möglich)

2.2 BTA-Bohrverfahren

Das BTA- oder Ejektorbohren wird bei größeren Durchmessern eingesetzt.

Merkmale:

- Bohröl wird außen zugeführt

- Späne werden durch das Bohrrohr nach innen abgeführt

- perfekt für massive Bauteile

2.3 Ejektorbohren

Eine Weiterentwicklung des BTA-Verfahrens für konventionelle Werkzeugmaschinen.

Vorteile:

- auch auf normalen Maschinen einsetzbar

- geringerer Aufwand bei der Einrichtung

3. Ablauf eines Tieflochbohrprozesses

Schritt 1: Werkstück fixieren

Ein massives Spannsystem verhindert Vibrationen und Abweichungen.

Schritt 2: Zentrierung

Ein präziser Startpunkt ist entscheidend – häufig durch Vorbohren oder Reiben.

Schritt 3: Kühlmittelzufuhr

Hochdruckkühlung (bis 200 bar) sorgt für:

- Schmierung

- Kühlung

- Spanabfuhr

Schritt 4: Bohren

Steuerung über CNC oder manuelle Regelung.

Schritt 5: Qualitätskontrolle

Messung von:

- Durchmesser

- Rundheit

- Geradheit

- Oberfläche

4. Vorteile des Tieflochbohrens

- Hohe Maßgenauigkeit

- Sehr gute Oberflächen

- Enge Toleranzen

- Hohe Wiederholbarkeit

- Kleine Durchmesser möglich (ab 0,5 mm)

- Bohrungen über mehrere Meter Länge

5. Anwendungen

Tieflochbohren wird eingesetzt bei:

- Hydraulikzylindern

- Kurbelwellen

- Läufen von Gewehren

- Form- und Werkzeugbau

- Energieanlagen

- Medizintechnik

Überall dort, wo tiefe und präzise Bohrungen essentiell sind.

Fazit

Tieflochbohren ist eine Schlüsseltechnologie moderner Fertigung. Mit hoher Genauigkeit, perfekter Oberflächenqualität und außergewöhnlicher Prozesssicherheit bleibt es unentbehrlich für Industriebranchen, die auf höchste Präzision angewiesen sind.